新一代“前单后双”商用车变速器的研发

时间:2022-02-28

一、前言:

背景:

1、美国伊顿公司的双中间轴变速器技术状况:扭矩覆盖范围广、承载能力特强、系列化程度很高、轴向尺寸短结构紧凑、制造成本低;广泛配套于重型卡车,市场占有率85%以上;但由于径向浮动原理,限制了同步器的应用;

2、德国ZF公司的单中间轴变速器技术状况:带有全同步器、同步器寿命很高、换档轻便、燃油经济性好;备受客车用户的青睐;但是制造精度高,成本高;而且售后维修复杂,时间长,费用高;

3、我公司开发的“前单后双”系列变速器产品目标是解决双中间轴变速器径向浮动影响同步器寿命问题,同时保留双中间轴结构变速器的优点。

意义:

1.该系列产品的开发填补了国内700~1500N.m扭矩档中重型商用汽车变速器“主箱单中间轴副箱双中间轴”结构的空白;

2.满足了驾驶人员对中重型商用车驾驶的安全、舒适、节能、环保等性能提高的需求,符合消费者对成本控制的需求;

3.符合国家支持发展的产业政策,符合国家提倡的节能减排,产品节约型、高效型的要求。

二、主要研发内容:

目前主副箱双中间轴结构变速器的问题:主轴和其上齿轮采用径向浮动原理来达到载荷均布,较适合采用啮合套换档;如采用同步器换档,由于径向浮动原理,同步环和同步锥产生局部接触,导致同步力矩不够,会产生同步器磨损严重、寿命很低、过早失效,换档质量差、换档困难,换档噪音高等问题,这是个世界性的难题。同时,主副箱单中间轴变速器存在副箱承载能力弱问题。

鉴于此我公司开发了“前单后双”W系列变速器产品,此系列变速器产品的开发致力于研究解决双中间轴同步器世界性的难题,同时保留副箱双中间轴结构承载能力强和维修方便的优点,发明的“前单后双”全同步器变速器有以下特点:

1.结合了双中间轴变速器和单中间轴变速器的优势;

2.主箱单中间轴结构:主轴和其上齿轮径向不浮动,采用全同步器换档,同步环同步锥全锥面接触、同步器寿命非常长,换档质量好、换档噪音正常,世界性的难题被攻破;副箱采用双中间轴结构:功率分流、承载能力强、使用更可靠且维修方便;

3.通过斜齿设计,传动更平稳,噪音更低。

三、产品亮点:

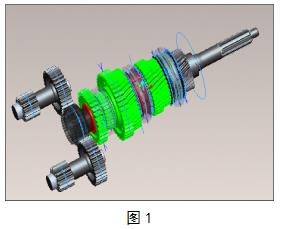

亮点一:如图1所示,研究采用国内独有的倒“Y”型全同步传动专利结构:欧美技术完美结合;

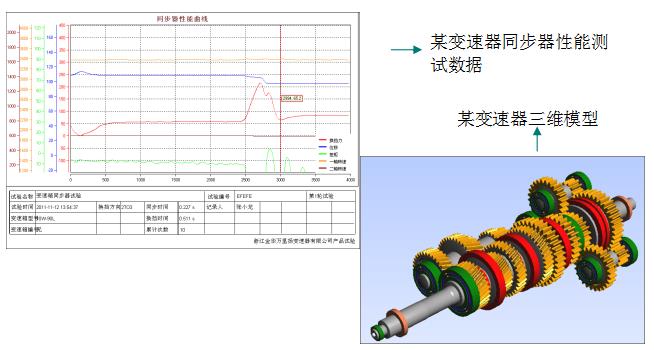

亮点二:如图2所示,主箱单中间轴全同步器设计:换挡轻便可靠,解决了双中间轴同步器早期失效问题和滑动齿套换挡噪音问题,副箱采用双中间轴结构:功率分流、承载能力强、使用更可靠;

图2

亮点三:根据实际使用需要设计开发并应用了两款副箱同步器,来实现主副箱联动、气动换挡,结构如下:

1.锁销同步器:

如图3所示,同步环采用粉末冶金基体表面粘接碳纤维布新型摩擦材料;具有摩擦系数高,同步容量大、使用寿命长、抗冲击能力强等优点;此结构同步器适用于1200N.M以上大扭矩变速器。

图3

2.锁环同步器:

如图4所示,钢基表面粘贴碳纤维布的高单锥、低双锥同步环的六滑块结构锁环式结构同步器,同步环采用钢基(20CrMnTi)表面粘接碳纤维布MC-10新型摩擦材料;换挡轻便、可靠;适用于1200N.M以下变速器。

图4

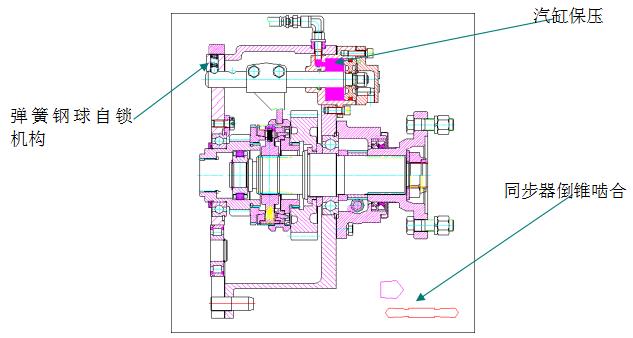

亮点四:如图5所示,副箱采用多重自锁机构,通过气缸保压、同步器倒锥啮合以及自锁弹簧同时作用实现自锁,防止脱档。

图5

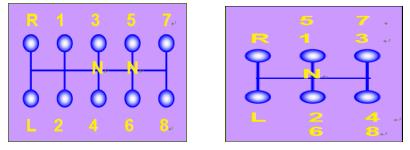

亮点五:如图6所示,根据用户需要可选装单、双H操纵方式,主副箱联动操作,操纵方便:

图6

四、总结:

该系列变速器中某款十挡变速器总成经过《国家机动车质量监督检验中心-重庆》检测,各项性能符合《汽车机械式变速器总成技术条件Q/WLY 100-2011》要求;并且装载国内某知名品牌车型,通过安徽定远试验场道路试验,各项性能指标符合要求;并且与英国某著名设计分析公司进行技术合作,其对该系列产品进行了优化分析和技术评审,他们一致认为该系列产品结构独特,设计先进,具有创新性;产品在设计过程中开发多项专利技术,产品从结构、成本、质量、工艺性、性能、操纵方便程度等方面较其他产品均有大幅度优化与提升;该系列产品的成功研制填补了国内700~1500N.m扭矩档中重型“前单后双” 汽车变速器结构的空白,提高了驾驶的安全、舒适、节能、环保等性能,可为自主品牌汽车提供了优质配套速箱。

返回

返回