NILES 进口磨齿机主轴电机内冷分离的技术探索

时间:2022-03-14

高精度设备的完好使用是齿轮产品质量精度的保证,其中砂轮主轴的旋转精度是直接影响齿轮磨削面加工精度的关键因素,而砂轮主轴长时间高速运转就会产生大量热量,热量控制不好,就会降低砂轮主轴的旋转精度,严重时直接损坏主轴轴承和内部零部件。目前每年都会有砂轮主轴因为散热不好而需要进行修理的情况,2016 ~ 2018 年共发生 7 起砂轮主轴报修,修理费用达 22.5 万元。多年来厂家对这类设备修理技术一直处于垄断模式,因此如何给砂轮主轴有效降温,更好地保证主轴精度和延长其使用寿命是迫切需要解决的问题。

01 改造前冷却结构分析

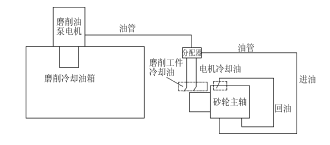

针对上述问题,着重分析了目前磨齿机主轴电机冷却的结构和现状。目前,NILES 磨齿机主轴冷却采用的是外冷的方法(见图 1) ,机床改造前如图 2 所示。

图 1 改造前冷却结构示意图

图 2 机床改造前实际效果图

砂轮主轴冷却和工件磨削冷却油是由同一个泵供给,总压力为 0.5 MPa。工作原理为: 磨削油泵抽油→油路分配器,通过分配器之后,一路到磨削区域对工件进行加工冷却,另一路到砂轮主轴内部对高速运行的主轴进行冷却散热,冷却油在机床内通过管道流回冷却油箱。

02 冷却系统的设计计算

确定冷却系统的主要参数 :冷却系统的主要参数有压力和流量,根据原来机床的冷却压力选择合适的冷却泵。

(1) 确定冷却泵的最大工作压力为 0.5 MPa。

(2) 确定冷却泵的扬程 Hp。冷却系统工作时,冷却泵的输出流量为: Hp = ( hf + hd) + hm + hs。式中: hf、hd 分别为冷却油管路系统总的沿途阻力和局部阻力,hm 为冷凝器阻力,hs 为冷却油箱到冷却电机的高度差。

(3) 选择冷却泵的规格。根据以上求得的 Hp 值按系统中拟定的冷却泵形式,从产品样本或手册中选择相应的冷却泵。

根据储油量要求计算油箱容量:原机床的主轴冷却是和工件冷却混合在一起的,储油量为 1 400 L,而新油箱容量要根据实际使用来制定,储油量约为 50 L,一般油面的高度是油箱高 h 的 0.8 倍,V = 0.8abh。得出需要油液的体积 V,再通过公式换算成实际需要的油量大小,式中 a 为油箱的宽度,b 为油箱的长度,h 为油箱的高度。主轴电机的冷却系统正常工作温度是 22 ~ 28 ℃。根据制冷产品手册,选择合适的制冷空调。

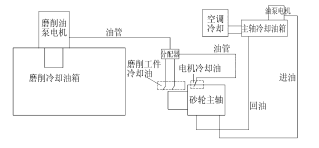

03 改造后结构分析

机床改造后冷却结构示意图如图 3 所示,分离后的主轴采用了独立的冷却油箱供油,油液通过空调冷却系统使其温度达到 24 ℃ ~ 27 ℃ 后再返回冷却油箱,保证冷却油箱的油液始终是恒温状态,然后油泵电机抽油冷却,内部循环后再流回主轴冷却油箱。原来的冷却机构对电机的外部进行冲刷冷却,这样双重冷却使电机运行更加可靠,寿命更长,同时主轴的冷却油更清洁,流速更高,热量效果也更好,主轴油箱经空调冷却后,可以极大地提高主轴的旋 转精度和使用寿命。

图 3 机床改造后冷却结构示意图

对电路部分进行改造,采用单独供电模式,加装机械过滤及检测压力报警装置,并在机床系统中编入检测报警程序,及时有效地监控主轴电机的冷却情况。

改造后的冷却结构具备以下优点:

(1) 采用内部循环系统,使油液干净不含有杂质,同时清洁的油液也不容易堵塞管道。

(2) 冷却温度得到控制,油箱冷却装置可有效保证主轴冷却液的恒定温度,使主轴电机温度处于恒定状态,有效保证砂轮的旋转精度,提高电机主轴工作的稳定性能。

(3) 提高了主轴的使用寿命,恒温的冷却循环系统能有效减少热源的产生,确保砂轮主轴的正常使用,使砂轮电机使用寿命延长 3 ~ 5 年,较原来提高了 40% 。

(4) 降低了设备停机率,砂轮主轴电机更换一次需要 2 天,修理一次需要 7 天,购买全新主轴电机需要 40 天的周期,改造后设备的停机率降低了 60%。

(5) 控制了维修成本,改造后可减少砂轮主轴冷却内腔的磨损、电机主轴进口轴承的损坏和零部件的损坏,节约了维修成本,购买新的主轴需要 20 万元/台,维修主轴的费用约 3.5 万元/台。

(6) 保障产品质量,砂轮主轴热源的控制可有效提高其动态稳定性,砂轮及电机主轴的运行更加稳定,精度更加平稳,提高了工件的磨削精度,使产品的质量得到极大保障。

改造后的机床实际效果如图 4 所示。

图 4 机床改造后实际效果图

04 结论

通过分析、计算,对 NILES 系列磨齿机主轴电机冷却系统进行了改造探索,改造后的冷却系统能够独立对主轴电机进行冷却工作,避免了因长期使用带来的管路堵塞,导致电机损坏、精度降低造成磨削不稳定的现象,使机床运行更平稳,延长了使用寿命。现在齿轮加工精度能稳定达到 0.005 mm,有效保证了各种高速列车齿轮的安全运行,也大大减少了停机时间,原来的主轴正常使用寿命为 4 ~ 6 年, 经过改造后预计可以延长 3 ~ 5 年,预计每年可以节约主轴电机维修成本 12 万元。该设计已申请国家实用新型发明专利,今后可在同类 NILES 进口磨齿机上推广改造,实现全部国产化。

返回

返回