浅谈混料方法对粉末冶金产品精度的影响

时间:2022-03-16

1 引言

为提高铁基粉末冶金材料的精度,目前众多研究都着眼于高压缩性基粉、压制方式和烧结技术的改进,然而要获得高精度粉末冶金产品仅靠此是很难实现的。本实验通过对粉料性能、压制和烧结变形的对比分析,研究了混料方式对粉末冶金产品精度的影响。

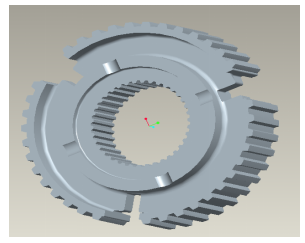

图1 齿毂 三维图

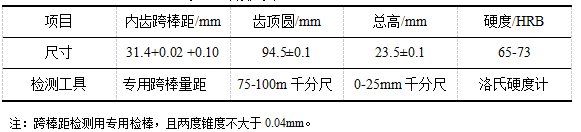

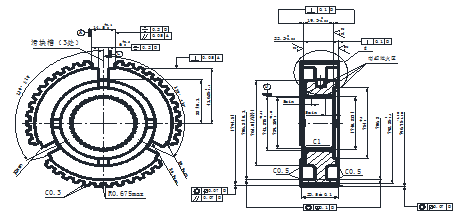

齿毂的三维图如图1所示。此齿毂尺寸精度要求高,在成型、烧结过程中难以控制,齿毂力学性能及技术要求见表1。本项目研究三种不同混料方法对齿毂尺寸精度的影响,选择出最有效的混料方式,以保证齿毂的精度,最终生产出符合图2所示的齿毂

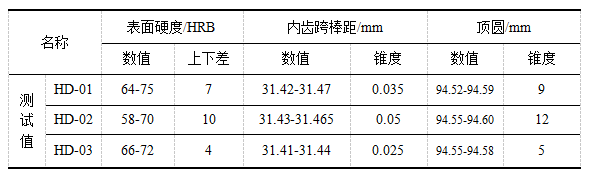

表1齿毂尺寸

图2 齿毂

2、齿毂混料工艺的研究

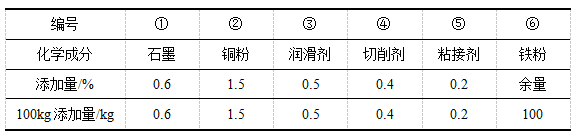

根据齿毂的性能要求选择合适的基粉、辅料及配比如表2所示。

表2 粉料配比

1.1 混料方式

本实验研究三种不同混料方式的粉料性能及在成型、烧结过程中精度的控制。润滑剂可改善铁粉的压制性能、使产品密度分布均匀、减少压模磨损、利于脱模;粘接剂可防止粉末混合料偏析、促进金属元素的均匀化;切削剂可提高产品的后加工性能,提高切削性能。

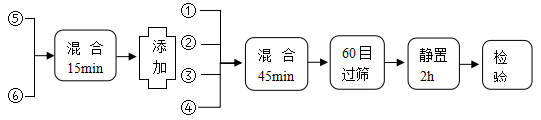

方法一:HD-01

取基粉100kg,称量0.6kg粘接剂浅埋于铁粉内,通过漏斗装料到混料机中,混合15min;称量相应重量的石墨、润滑剂、铜粉及切削剂手工初混,加入混料机中混合45min。混料结束后,过60目筛,静置2h后送检。

方法二:HD-02

取基粉100kg,称量相应量的石墨、润滑剂、铜粉、切削剂、粘接剂,采用分层装料法进行混料。把铁粉分为5份,其中一份加石墨,一份加润滑剂、切削剂和粘接剂,一份加铜粉;将每份料用手工初混,按顺序(铁粉→加石墨的铁粉→铁粉→加润滑剂的铁粉→铁粉→加铜粉的铁粉→铁粉)混合60min。混料结束后,过60目筛,静置2h后送检。

方法三:HD-03

取基粉100kg,称量相应量的石墨、铜粉及切削剂,混合25min;称量相应量的润滑剂及粘接剂,加入混料机中混合35min。混料结束后,过60目筛,静置2h后送检。

对混合后的粉料进行取样检验,从料斗不同部位取样,一般取5个,每个约10g,之后送检。

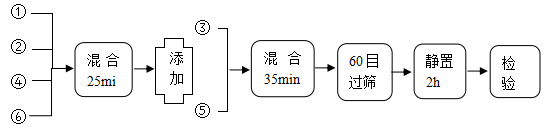

1.2粉料的性能

检验三种粉料的松装密度、流动性、压缩性等性能,见表3。

表3 三种粉料性能

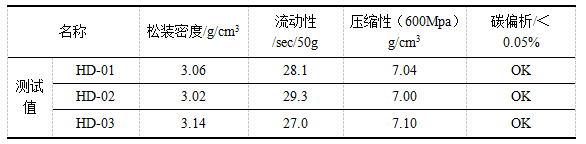

1.3 成型

齿毂在500T机械压机上进行成型,压制密度6.85-7.1g/cm3范围的产品各100件,进行测量,记录数据如表4所示。

表4 压制测试值

1.4 烧结

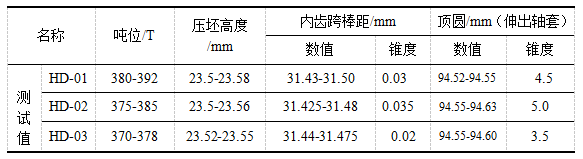

三种压坯置于瓷板上进行高温烧结,对烧结件尺寸及性能进行测定,测定结果见表5。

表5 齿毂烧结件检测结果

1.5 孔隙率

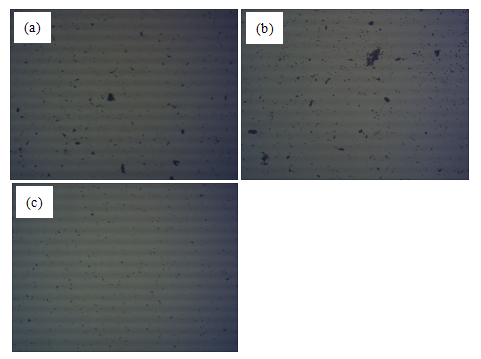

通过金相实验分析了三种产品的孔隙率,如图3所示。

图3 烧结件试样孔隙对比(100X)

(a)HD-01 (b)HD-02 (c)HD-03

HD-03 烧结件试样孔隙少且很均匀,优于HD-01和HD-02。

三、结论

1、采用第三种混料方式(石墨、铜粉及切削剂初混25min,加入润滑剂及粘接剂混合35min),粉料的工艺性能优异;压制过程中吨位及轴套高度稳定;烧结过程变形量小;轴套跨棒距及顶圆易于控制;孔隙少且均匀;硬度均匀。

2、此种混料方式提高到了生产效率、降低了废品率,在保证产品尺寸精度的同时提高了产品性能,从根本上降低了生产的成本。

3、经过高频淬火处理后的齿毂精度高、性能稳定,已通过装机试验并稳定大批量生产。

返回

返回