“未来驱动制造者”--赋能未来

时间:2022-05-31

电动汽车在续航里程、能效以及可持续性等方面仍面临技术挑战。

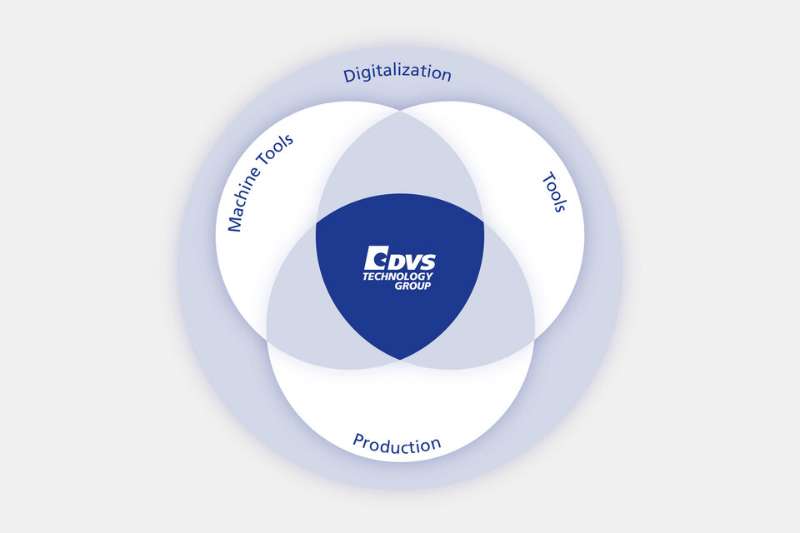

这意味着未来驱动尽管处于非常先进的阶段,但是仍处于开发阶段。电动汽车的严格要求也增加了对零部件、工艺和机械的要求。DVS集团通过其模块化系统解决方案和集团内部的技术协同应对这些挑战。

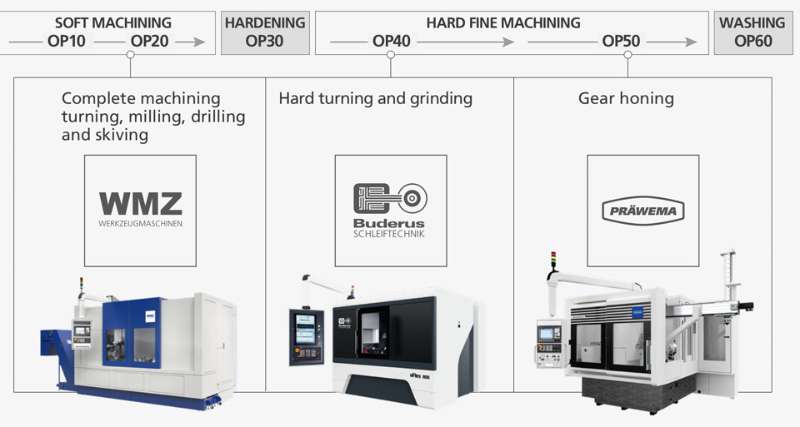

DVS集团旗下WMZ、Buderus、PRÄWEMA和DVS 生产公司针对电机转子轴的完整加工提出了系统解决方案,该解决方案集成了未来驱动可行性所必需的三大要素。

关键因素1:质量

由于转速高达15,000--30,000 rpm,电驱动需要更高质量的表面、齿轮精度以及几何公差。由于用于软加工的WMZ机床和用于硬精加工的Buderus机床都可以提供完整的加工工艺,因此夹持次数减少,这也降低了出错的可能性。然而,对于最终质量来说,更重要的是DVS集团完整的技术工艺:刀具、工艺和机床不断的从生成的数据中相互学习,使得系统达到最优化调整。此外,除了数据的优化,集团的专家也在不断地交流和分享他们的专业知识。

质量优势不仅只体现在测量结果,更多的来自最终用户的反馈:“噪声振动度”(NVH)的显着降低也为驾驶员和乘客带来了更安静,更愉快的驾驶体验。

关键因素2:经济性

大多数情况下,更高的质量意味着需要更高的成本。但是未来驱动必须更具经济性,以便提出一个切实的中期解决方案。值得一提的是DVS集团的系统解决方案优势在这方面令人印象深刻:模块化的完整加工减少了机床数量和工序,从而节省了采购、维护、设施、能源和人员成本。与传统工艺相比,可节省约30-40%的单位成本。

关键因素3:柔性化

无论未来怎样,有一件事是肯定的:改变。因此,对新的框架条件和需求做出反应的能力是可持续发展的决定性因素,也是投资安全的决定性因素。只考虑当今局势迟早会失败。这就是为什么DVS集团的技术工艺是模块化的。一些零部件可灵活地调整或扩展,例如通过自动化解决方案。以电机轴为例,以下的组件有助于高效的整体解决方案:WMZ的机床为空心轴提供完整软加工,淬火后的硬加工由Buderus的UFlex系列机床完成,齿轮珩磨则由PRÄWEMA机床完成。

DVS集团是一家基于技术、经济和概念的系统解决方案提供商。只有当质量、成本和柔性化作为一个整体考虑时,面向未来的解决方案才有可能实现。这也是集团旗下各专业公司携手合作的原因。

返回

返回