乘用车用变速器轻量化设计研究

时间:2022-10-18

斜齿轮传动产生的轴向力,对乘用车变速器的轴承、箱体等支撑部件的强度设计有着较高要求,使得变速器的轻量化设计存在难点。本文讨论了人字齿在变速器设计中的应用,在某量产设计方案计算了采用人字齿设计的轴承寿命及变速器箱体承载能力,并与斜齿轮方案进行了对比。结果显示,在保证齿轮承载能力及装配空间的情况下,采用人字齿结构也能有效地减少轴向力,从而降低对支承轴承和箱体的强度要求,可以有效减少变速器总成重量,有利于变速器轻量化设计。

由于环保和节能的要求,轻量化设计自提出以来一直为汽车行业所重视。随着国家“3060碳目标”的提出,作为能源消耗主要行业的汽车工业,对轻量化提出了更为迫切的需求。汽车轻量化对于降低油耗、减少排放起着重要的作用,有研究表明,汽车的重量每减轻10%,油耗下降6% ~ 8%,排放下降4%左右。对于新能源汽车,因为“三电”的加入,新能源汽车相比传统汽车重量增加明显,而车辆的整备质量对整车能耗、续驶里程有着直接的影响。汽车轻量化多从车身设计、新材料等角度进行研究。变速器作为传统汽车和新能源汽车都不可缺少的动力传动系统部分,重量约占整车重量的2% -6%,其轻量化措施也备受关注。从公开的文献来看,变速器轻量化多从壳体新材料、厚度减薄等方向进行研究,但效果有限,且容易引起可靠性降低、NVH性能劣化等问题。变速器轻量化设计较难的原因之一是,目前变速器多采用的斜齿轮,斜齿轮产生的轴向力对支撑部件、壳体和轴承等提出较高的强度要求。因此,消除或降低轴向力的强度要求,有助于变速器轻量化设计。人字齿轮由两个旋向相反的斜齿轮组成,具有承载平稳、轴向力小的特点,多用于重型飞机、大型舰船等主传动系统中。本文在变速器设计方案中引入人字齿轮,并基于某六速机械式变速器项目,分析了采用人字齿和斜齿轮的不同设计方案,在保证齿轮强度、轴承寿命及箱体强度的基础上,对比了两种设计方案的尺寸空间、重量及扭重比(指变速器最大设计传输转矩与变速器重量的比值,单位为N • m/kg)等评价指标,结果显示,采用人字齿的变速器设计能够有效地减少轴向力,有效地降低对支承轴承和箱体的强度要求。在仅一档和主减齿轮采用人字齿设计的情况下,重量减轻约 3.2%,扭重比提升约3.3%,有利于变速器轻量化设计。

一、人字齿轮强度分析

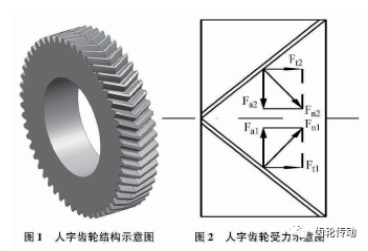

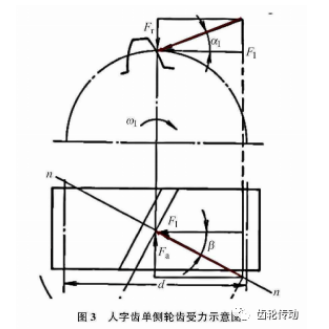

人字齿轮可以看作是一对参数相同、旋向方向相反的斜齿轮组合,如图1所示。

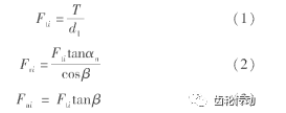

设某人字齿档位传递的力矩为T,如图2所示,此处假设两侧齿宽相等且分别为整体齿宽的一半,不考虑制造误差导致的力矩分配不均匀,则齿轮传递力矩为两侧轮齿平均承担。单侧齿轮的受力可采用斜齿轮的受力计算,则人齿轮单侧齿轮受力为式(1)~式(3)。

式中,i = 1, 2,分别表示人字齿的左右部分;Ft为齿轮啮合传递力矩时所受圆周力,驱动齿轮转动(N);Fr为齿轮传动时所受径向力,通过传动轴作用在支承轴承和箱体上 (N);Fa为齿轮传动时产生的轴向力,通过传动轴作用在支承轴承和变速器箱体上(N );d1为齿轮分度圆直径(mm);αn为齿轮啮合法向压力角(°);β为齿轮螺旋角(°)。

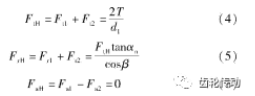

则人字齿的受力计算为:

式中,FLH、FrH、FaH分别表示人字齿的周向力、径向力和轴向力(N)。

由受力分析可以看岀,人字齿啮合时两侧轮齿产生的轴向力Fa1与Fa2因为方向相反而相互抵消,即FaH=0。需要说明的是由于制造误差的影响,人字齿的轴向力不会为绝对零值。而轮齿的圆周力FLH和径向力FaH两侧斜齿受力之和,与斜齿轮计算公式一致,因此齿轮的强度可以按照ISO 6336 进行校核。

依据斜齿轮强度校核方法,轮齿所受弯曲应力为:

齿轮轮齿表面接触应力为:

式中,σV为齿轮啮合时所受弯曲应力(MPa);σH为齿轮啮合时齿面接触应力(N);T为齿轮传递力矩(N • m);b 为齿轮宽度(mm);mn为齿轮法向模数;d1为齿轮分度圆直径(mm);YFS为齿形系数,可根据当量齿数Zv =Z/cos3β选择;Yβ为螺旋角系数,Yβ=0.85~0.92;Zβ= u为齿轮齿数比,对于

u为齿轮齿数比,对于![]() 外啮合用正号,内啮合用负号。K为载荷系数,K = KAKVKαKβ,其中KA为使用系数,KV为动载系数,Kβ为齿间载荷分配系数及Kα为齿向载荷分布数,可由文献查表得到。

外啮合用正号,内啮合用负号。K为载荷系数,K = KAKVKαKβ,其中KA为使用系数,KV为动载系数,Kβ为齿间载荷分配系数及Kα为齿向载荷分布数,可由文献查表得到。

对齿轮的弯曲及接触疲劳寿命采用Miner疲劳损伤理论进行计算,在第i个应力水平级别下分别对应经过ni次应力循环时,材料疲劳累积损伤为:

式中,ni为第i级应力水平下经过的应力循环数;Ni为第i级应力水平下的达到破坏时的应力循环数。当D值等于1时,认为被啮合齿轮开始发生疲劳破坏,各应力水平下的循环次数可根据齿轮材料的S-N曲线获得。

二、轴承疲劳强度分析

根据L-P理论所述,轴承的寿命经验计算公式为:

式中,L10为基本额定寿命(90%可靠性)(百万转);C为基本额定动载荷,可由轴承型号及基本参数根据轴承手册查表得到(N);P为当量动载荷(N);r为寿命指数,球轴承取3,滚子轴承取10/3。

当量动载荷P的计算方法如下:

P = xFr + yFa (11)

式中,Fr与Fa为齿轮啮合传动时产生的轴承所受的径向力和轴向力;x为径向动载荷系数;y为轴向动载荷系数,可由文献查询得到。

式(7)是通过轴承可靠性统计数据的积累而得到的经验公式,尽管经过近些年的发展,轴承在材料、设计和制造等方面有了一定的进步,且使用环境方面,包括润滑剂、润滑剂清洁度、逆向温度和装配条件等方面也有了改变,但经验表明对大多数轴承寿命评估而言,L-P理论具有足够的精度要求。

三、箱体强度分析

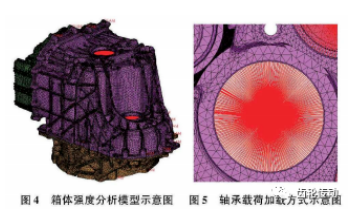

箱体强度采用有限元方法进行校核,如图4所示,将箱体CAD模型在Hypermesh中前处理,单元类型选择二阶四面体。轴承力载荷由轴承外圈中心处建立Rbe2节点上,如图5所示。载荷由变速器的Romax分析模型依据运行工况求解,然后采用Abqus进行求解及后处理。为保证其疲劳强度,要求箱体在轴承力作用下的应力小于材料屈服极限。

四、变速器设计案例

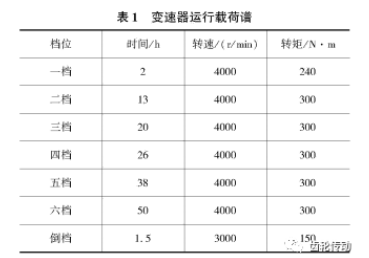

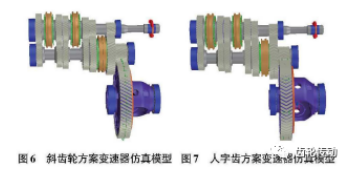

针对某型六速机械式变速器,对于承受大转矩工况一档和主减速齿轮副分别采用斜齿和人字齿结构进行设计,以下称为斜齿轮方案和人字齿方案,采用相同的载荷谱进行设计考核,见表1。分别在仿真软件Romax中建立仿真分析模型,如图6、图7所示。需要说明的是,由于Romax软件中没有人字齿模型,所以采用旋向相反的两个斜齿轮来等效模拟人字齿,且保证人字齿左右齿轮的宽度之和与斜齿轮的宽度相等。

齿轮强度分析

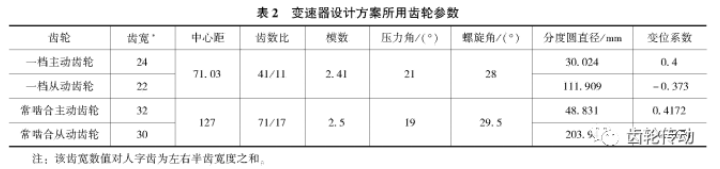

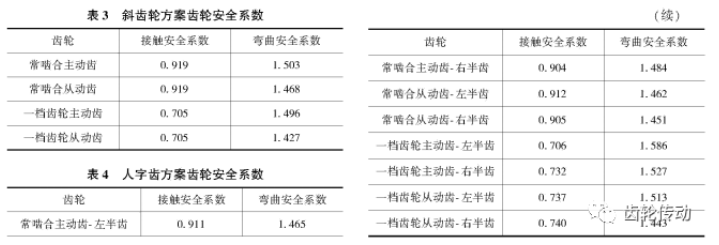

为保证分析结果的可比性,两种设计方案中的斜齿轮和人字齿轮采用相同的设计参数,见表2,如前所述,人字齿左右半齿的宽度和与斜齿轮宽度相等。运行表1载荷谱,则两设计方案的一档和常啮合齿轮的齿轮安全系数结果见表3和表4。

传动轴在传递转矩受力时会发生弯曲变形,由于在人字齿方案中,齿轮分左右半齿建模,且安装于传动轴的位置略有差异,因此受传动轴弯曲变形的影响程度有所不同,从而使得人字齿方案中左右半齿的疲劳强度表现不一致,见表4,但差别不大,可取较小值与斜齿轮方案进行对比。由表3和表4的齿轮安全系数对比可以看岀,人字齿方案的齿轮疲劳强度与斜齿轮方案基本处在同一水平。可以认为,在同样的设计空间中,采用人字齿替代斜齿轮,变速器可以达到相同的承载能力。

轴承强度

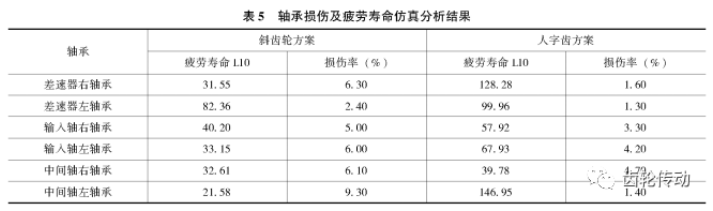

在分析软件中,依据第2节所述轴承疲劳寿命计算方法,运行表1所示载荷谱,得到轴承损伤及疲劳寿命仿真结果,见表5。

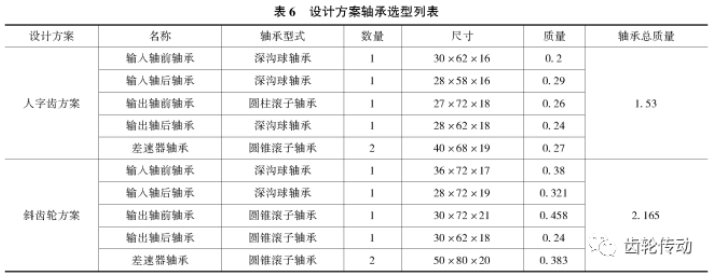

由结果可以看岀,采用人字齿方案,由于齿轮轴向力相互抵消,轴承的疲劳寿命普遍提升,甚至差速器右轴承和中间轴左轴承有了 4 ~6倍的提升,同时损伤率都有不同幅度的降低。因此在人字齿设计方案中可以对支承轴承重新选型,采用选用尺寸适当减小的型号以减轻变速器总成的重量。在保证轴承支撑强度的情况下,人字齿方案重新选型的轴承并与原方案对比见表6,重新选型的轴承强度经分析也满足要求。

由表中可以看出,轴承的重量有了明显的减轻,总重量减轻0.653kg,降比约为29.3%。且由于支承强度要求降低,输出轴轴承形式也由“双锥方案”改为“球柱方案”,在轻量化的同时也可以降低成本。

箱体强度分析

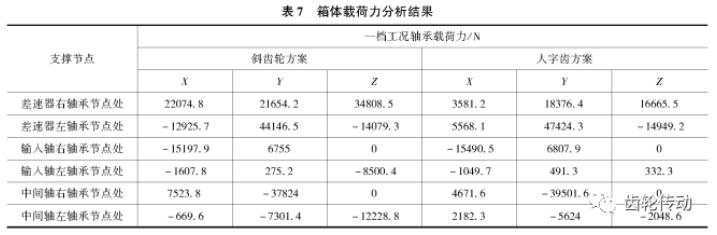

Romax输出的轴承力见表7。由表中的结果可以看岀,采用人字齿方案能够大幅降低箱体所承受的载荷力,其中差速器右轴承和中间轴左轴承两处对箱体强度要求较高位置的载荷下降幅度分别为52.1%和83. 2%。因此对于人字齿设计方案,变速器箱体上可以减少大量的加强筋。

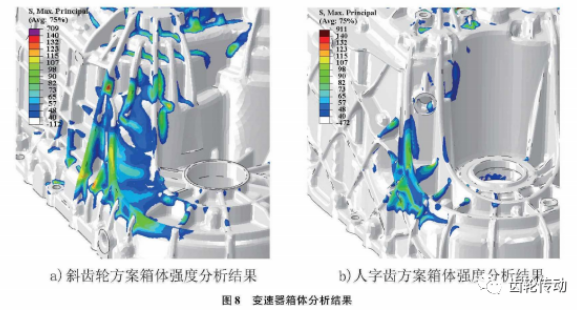

对人字齿方案的变速器箱体重新设计,并进行强度分析,与斜齿轮方案对比如图8所示。

由结果可以看岀,人字齿方案简化了箱体结构,减少了加强筋,在强度满足需求的情况下,应力分布结果也优于斜齿轮箱体。经建模软件测算,重量减轻约为1.8kg。

轻量化设计小结

本文中采用人字齿方案变速器的主要轻量化设计要点为箱体和轴承,其轻量化总结见表8。

由表8可以看岀,仅对一档和主减齿轮采用人字齿方案可以降低轴承与箱体的重量为2. 455kg,重量降比约为3. 2%,扭重比提升约为3. 3%。

五、结论

综上所述,本文探讨了采用人字齿轮的传动方案对变速器轻量化设计有帮助。由结果可以看出,相对于目前普遍采用的斜齿轮,人字齿轮能够在较大程度上降低轴向力,在保证齿轮强度及变速器寿命的情况下,可以降低对轴承承载能力和箱体支撑强度的要求。本文案例中,一档和主减速齿轮采用人字齿方案的情况下,重量减轻约为3, 2%,扭重比提升3. 3%。因此在同等转矩水平需求下,采用人字齿轮传动,变速器可以选用尺寸较小的支承轴承,同时轻量化变速器箱体设计,减轻变速器总成重量,有利于变速器小型轻量化。同时也存在通过减小中心距,从而进一步减轻变速器总成重量的空间,有助于动力总成设计方案的优化及整车燃油消耗的降低。

返回

返回