双离合变速器的“换档限位”分析

时间:2022-03-11

1 引言

同步器是机械式变速器的主要零部件之一,能够减少变速器换档时轮齿或花键齿间的冲击,同时使变速器的换档动作更迅速、更准确。对于减轻驾驶员的疲劳,提高齿轮及传动系统的平均使用寿命,提高汽车行驶安全性和经济性起着极其重要的作用[1]。双离合变速器在手动变速器的基础上进行设计变革,采用两个离合器相互切换实现换档平顺,并且大幅度提高了自动变速器传动效率,同时,由于采用机械自动进行换档,解除了对换档力的限制,这对同步器限位方式提出了更高的要求。

2 同步器换档过程概述

变速器在换档过程中,必须使所选档位要啮合的一对齿轮轮齿的圆周速度相等,才能平顺地啮合而挂档。同步器的功用就是使齿套与待啮合的结合齿迅速同步,实现无冲击换档,缩短换档时间,简化驾驶员换档操作[2],同步器的换档过程一般可分解成以下五个相对独立的过程。

图1 空档位置

图2 齿环锁止位置

图3 同步位置

图4 齿套与接合齿接触位置

图5 终止限位位置

(1)在换档力F的作用下,齿套[3]带动滑块轴向移动,使滑块抵住同步环,使同步环锥面与接合齿锥面产生摩擦,齿环旋转后转过半个齿宽的距离;

(2)齿套继续轴向移动,接触到同步环后两锁止面接触,齿套被锁止;

(3)齿套锁止时,同步环与锥体转速差迅速被同步力矩抵消,达到转速相同,即同步状态,此时的换档力最大,齿套不再锁止;

(4)齿套解除锁止,继续轴向移动直至与接合齿接触,拨开接合齿,入档;

(5)齿套继续轴向移动,直至遇到限位面完成换档。

在换档过程中,从空档开始至限位面结束的行程称为限位行程[4]。

3 同步器限位方式

目前有一款双离合变速器,换档力峰值为750N,是一般手动变速器的10~15倍,另外双离合变速器的生命周期里的换档次数为各档位50万次,是手动档的5~10倍,因此对同步器限位方式提出了更苛刻的要求,同步器换档限位方式最广泛被采用的是齿套-齿轮端面接触限位、齿套-齿毂花键配合限位、齿套-接合齿高齿限位、齿套-接合齿花键齿限位等方式,针对双离合器的换档力大、换档次数多的特点,采用齿套-齿轮端面接触限位最合适。

3.1 齿套-齿轮端面接触限位

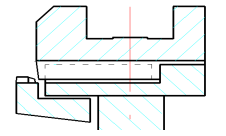

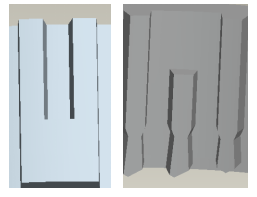

图6 齿套-齿轮端面接触限位

齿套-齿轮端面接触限位是最常见的一种限位方式,齿套花键齿轴向尺寸一般略小于齿套端面的轴向尺寸,在换档完成时,齿套端面与齿轮端面接触,限制齿套的换档行程。

优点:无需进行额外的加工,经济性好

缺点:对齿轮的尺寸有要求,齿轮的径向尺寸必须大于齿套的端面最小径向尺寸2mm以上,齿轮在齿套的换档行程中不得与齿套有干涉,限制了齿轮的设计。

3.2 齿套-齿毂花键配合限位

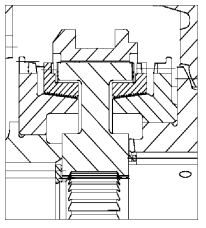

图7 齿套-齿毂花键配合限位

图8、9 齿套、齿毂的限位用花键齿

在同步器齿毂和齿套的花键上设计限位结构,即在齿毂花键槽中设置阻止齿套向无档位一侧滑动的结构,相对应的齿套内化键齿铣掉一部分,具体如图7、8、9所示。

优点:加工性好,结构可靠;

缺点:只适合用在单边限位,双边限位无法采用该设计。

3.3 齿套-接合齿高齿限位

图10 齿套-接合齿高齿限位

齿套-接合齿高齿限位一般在加工接合齿的花键齿时,做出高齿用于限位,该设计常见于手动变速器,接合齿的高齿的轴向尺寸一般不小于1.5mm,在换档力大时有打断的风险。

优点:可用于无齿套齿轮端面限位的档位,可节省轴向空间;

缺点:高齿的强度偏低,换档力大时有断的风险,另该限位设计要修改齿套设计,加工成本较高。

3.4 齿套-接合齿花键齿限位

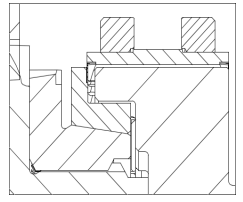

图11 齿套-接合齿花键齿限位

图12 齿套的限位结构

齿套-接合齿花键齿限位并不常见,需在齿套上加工出如图12的限位结构,该限位结构直接与接合齿的花键齿端配合进行限位。

优点:轴向空间要求低,限位的强度可靠,限位行程可控;

缺点:成本比较高

3.5 齿套高齿-接合齿端面限位

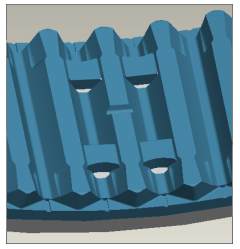

图13 齿套高齿-接合齿端面限位

图14 齿套高齿结构

齿套高齿-接合齿端面限位采用齿套上的高齿结构设计,如图13所示,该结构与接合齿的端面配合进行限位。

优点:轴向空间要求小,换档强度可靠;

缺点:齿毂外花键部位径向最薄厚度尺寸要求较高,对同步环的布置有较大的不利影响,成本比较高。

4 小结

双离合变速器的限位方式应最优先考虑限位的强度,其次考虑空间布置,最后才考虑成本的因素,在可以采用齿套-齿轮端面限位的应尽量按这方向布置,其次应考虑采用齿套-接合齿花键齿限位,再次考虑齿套高齿-接合齿端面限位。

返回

返回