锥齿轮磨削工艺过程监测相关技术研究(一)

时间:2022-06-24

锥齿轮的制造工艺

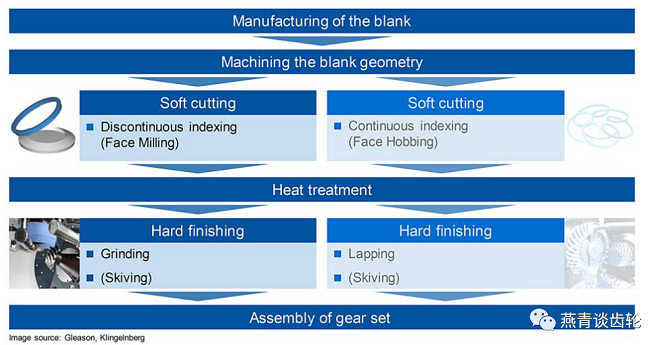

锥齿轮的制造通常发生在两种可能的工艺之一,如图1所示。在这两个工艺方案中,齿轮成品的加工都是在毛坯生产之后进行的。软齿面加工的锥齿轮可以进行不连续面铣削或连续面滚削加工。在软齿面加工后,通常是在锥齿轮进行热处理后进行硬精加工。

图1 锥齿轮的两种不同制造工艺

由于锥齿轮的宏观几何形状直接依赖于制造工艺,因此预加工和硬精加工工艺的结合存在局限性,这与齿槽的几何形状有关。由于这个原因,磨削是面铣削锥齿轮最常用的硬精加工方法之一。对于面滚刀锥齿轮,研磨是主要的硬精加工工艺。

在锥齿轮磨削加工中,通常采用陶瓷砂轮进行加工。初始确定的和可修正的加工与砂轮允许良好的齿轮质量和再现性,以实现锥齿轮的自由配对。此外,该工艺为齿面修改提供了更多的可能性,对预加工和热处理的偏差不太敏感。

锥齿轮研齿的工艺中,主被动齿轮在低载荷下啮合,因此研磨化合物中所含的颗粒从接触区齿侧去除材料。在一个工艺循环中,同时加工一个完整的齿轮副,但随后主动齿轮和被动齿轮不能彼此分离,需要成对装配。关于齿轮的特性,由研磨和不均匀节距造成的表面结构通常被归类为会扩大噪声激励行为。

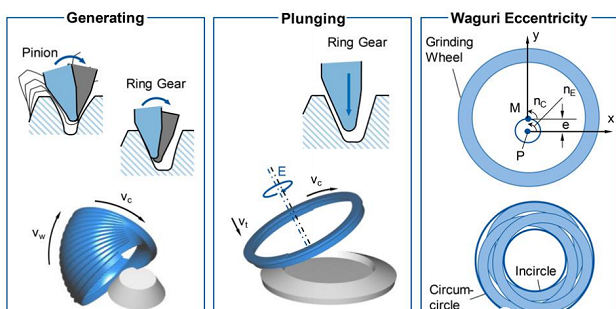

锥齿轮磨削工艺。从理论上讲,锥齿轮总是由工件和虚拟展成齿轮之间的展成运动产生。在制造过程中,刀具轮廓代表了虚拟齿轮的几何形状。磨削锥齿轮最重要的参数是切削速度Vc和滚动速度Vw,如图2所示。切削速度Vc是由于砂轮绕其中心轴旋转而产生的。滚动速度Vw表示刀具绕摇床轴旋转的速度。围绕该轴的旋转,对应于虚拟展成齿轮的中心轴,导致刀具和齿槽之间的相对滚动运动。

图2 锥齿轮的磨齿加工

对于大于2.5的传动比的齿轮,在加工被动时,为了实现更短的加工节拍,往往会省去展成运动。这个简化的工艺,也称为切入法,刀具的进给是沿着直线向量进行的。因此,得到的被动锥齿轮的目标几何形状直接由刀具的轮廓决定(图2)。除齿面变形如鼓形外,切入法被动齿轮在齿高方向上具有直的齿面。切入法加工锥齿轮最重要的工艺参数是切削速度vc和切削进给量vt。切入速度vc是由砂轮旋转产生的。进给速度vt表示砂轮切入齿槽的速度。

在非优化的切入法锥齿轮磨削中,砂轮与齿面之间存在永久的全表面接触。由于砂轮与工件之间的连续接触,热能不断地引入整个表面区。此外,冷却润滑剂的供应几乎完全消除了,这导致了磨削烧伤的高风险。

如图2右侧所示,为了降低热烧伤的风险,在砂轮旋转上叠加了一个偏心运动。这种偏心运动,也被称为WAGURI(瓦古里)运动,以其发明者的名字命名,形成了砂轮垂直于其中心轴的位移。根据机床制造商和磨床类型,偏心距从百分之几毫米到百分之十几毫米不等,通常由用户无法调节。

砂轮几何形状必须适应,以产生相同的齿隙尺寸,尽管叠加偏心运动。几何偏心砂轮的内径是增加了两次离心率e而外径砂轮偏心e减少两次。这样,偏心移动的砂轮就形成了理论砂轮的轮廓,从而形成了齿侧的曲率。

研究方法和目的

由于对齿轮传动的效率和噪声激励的要求越来越高,齿轮的硬精加工已成为许多应用中必不可少的工艺步骤。硬齿面加工的一个既定生产工艺对于各种各样的应用程序,可以实现较好的几何精度和表面质量。弧齿锥齿轮的磨削工艺与齿轮质量需求有关,比如汽车变速器。在工业环境中,锥齿轮磨削过程通常是根据经验设计的。在时间和成本密集的研究经验中,为每个工件的几何形状和砂轮规格确定合适的工艺参数。此外,还不知道推导出的工艺参数是否在生产率最大值的范围内。

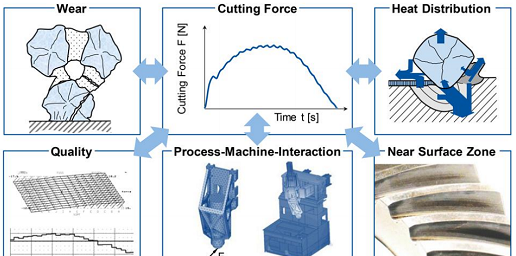

切削力的知识对于预测近表面区域的热影响和载荷以及磨削工具的磨损是必要的。此外,切削力与刀具在加工过程中的不对应行为有很高的相关性,因此需要确定加工-机床的相互作用,如图3所示。因此,了解切削力对基于知识的工艺设计和工艺优化具有决定性的作用。

图3 锥齿轮的磨削中的相关力

磨削力可以通过磨削过程中的力建模或测量来确定。监测切削过程中的切削力可以帮助识别和消除关键工艺条件。因此,本文将介绍和分析过程监控技术在直齿和直齿锥齿轮磨削中的应用潜力。

测试程序和条件

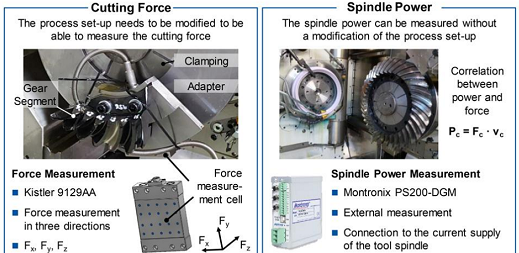

由于零件几何形状、加工运动学和夹紧装置的复杂性,锥齿轮磨削过程中切削力的测量还不容易实现。为了仍然能够确定切削力,设计了一个适合于倾切锥齿轮磨削的测试装置,见图4左边。测试过程中利用了Kistler的9129AA力测量平台用于测量。为了保证测力平台能正确测量切削力,必须使整个切削力通过测力平台,并防止分散。为此,对被动齿轮的一段进行了磨削。利用一个适配器,将齿轮加工部分连接到力测量平台上。该附件通过螺栓连接到另一个环形接头上,该环形接头的内径与被动齿轮相同。测量装置通过环形适配器的内径用标准夹紧装置夹紧在机床上,见图4(左)。通过这种设置,可以测量切削力,与传统的锥齿轮磨削过程相比较。

图4 测量切削力和刀具主轴功率

这里提出的测量设置不能与一个完整的被动锥齿轮一起使用,否则将发生力分流。因此,在目前的系列化生产中,如果不在夹紧装置中安装传感器,就无法测量切削力。另外,过程监控也可以通过测量刀具主轴功率来执行。无需对工艺进行复杂的调整,就可以对刀具主轴功率进行监控。

刀轴总功率P为切削功率Pc与空载功率Pi之和。假设怠速功率在恒定的工艺参数下是恒定的,对应于砂轮接触前的功率。因此,从初始接触点开始功率的增加被解释为切削功率的增加。根据方程的右边图4中,切削功率Pc通常被认为是与切削力Fc 分量成比例。由于切向后齿面的切削速度矢量对中,切削力分量Fc对应于切向力F,在切入锥齿轮磨削中。

机床主轴上的载荷可以通过机床控制或外部测量装置来确定。根据机床控制的类型,主轴不同负载有时只是相对于当前可能的最大负载的输出,因此依赖于机床驱动的特性曲线。由于从机床控制中确定物理主轴功率很困难,作为研究的一部分,来自Montronix的PS200DGM型外部测量装置被连接到刀具主轴的主电源上。图4所示的测量装置和Montronix功率计被用来测量锥齿轮磨削中的切削力和主轴功率。试验结果验证了磨削锥齿轮时切削力与主轴功率之间的关系。这样,就可以通过测量主轴功率来验证过程监控是否可以进行。

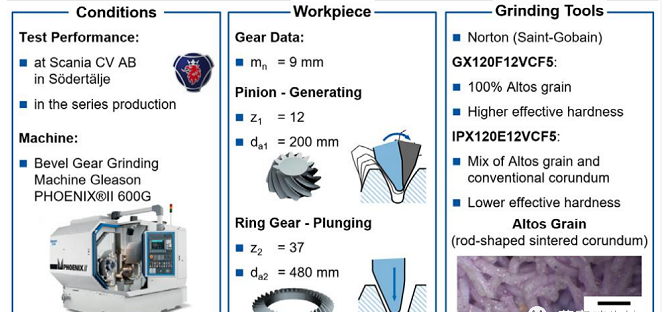

本报告中提出的研究是在瑞典Sódertálje的Scania CV AB进行的。所有的试验都是在格里森Phoenix 600G锥齿轮磨床上进行的。工件为从Scania驱动桥的一对锥齿轮组的被动齿轮和主动齿轮,Mn=9mm,如图5所示。采用现有的夹紧装置、冷却液喷嘴和批量生产的修整工具进行加工。与系列生产类似,根据WAGURI(瓦古里)原理,采用矢量进给和叠加偏心运动的方式对被动齿轮进行磨削。主动齿轮在产生过程中被磨碎。在测试中,采用部分或全部由陶瓷结合剂中的棒状烧结刚玉(Altos颗粒)组成的Saint-Gobain砂轮。

图5 本试验的测试环境

在这项工作中,显示了进行的试验和测量的切入法磨削和展成磨削,介绍了锥齿轮磨削过程监测信号与电位的关系。

返回

返回